『工程管理システム』開発のきっかけ

手書きをやめたい(アナログ管理からの脱却)

≪ デジタイゼーション ≫

弊社では従来、生産記録として

『チェックシート』を使用し、検査日時や検査員、測定値などのトレーサビリティを紙媒体で保管していました。

しかしながら、作業者からしてみれば、与えられた作業を終えた後にペンを取り、日付や名前とデータの値を記入するのは、

何か無駄な作業をしている

ように感じられ、記入自体が一つの作業となっていました。意識が低下している状態で一番恐れたのは、測定値の誤記入です。

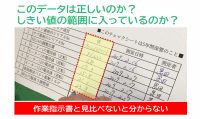

■チェックシートへ転記の際、数字を誤って記入しないか。

■測定値がしきい値をオーバーし、NGであるにもかかわらずそのままチェックシートに記入し、次工程へ送られはしないか。

これらは、アナログでは根本的な対策は不可能と考え、 デジタル技術でしきい値の範囲内かを判定し、そのままデータを保管できる仕組みを検討することにしました。

当初はExcelでマクロを組み、測定値の登録を行っていましたが、複数の工程Excelを開いて登録するにあたり 『排他制御』に悩まされ、採用を断念しました。

もちろん、「お金をかけても理想の管理ができれば」と思い、市販されている工程管理ソフトも試してみましたが、 帯には短し手拭いには長しで弊社の生産案件にはマッチしませんでした。

困り果てた挙句、「ないなら作っちゃえ」ということで、基礎知識のある担当を頼って自社開発を行い、完成したのが 『工程管理システム』です。

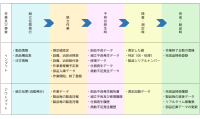

部門を超えて『細かくサイロ化された情報』を、つなぎ合わせたい

部門を横断する基幹システムを構築し、管理構造を変革する

≪ デジタライゼーション ≫

弊社では昨今のDXブーム以前より、生産工程のデジタル化に取り組んでまいりました。

しかしながら、紙に書く作業をExcelに入力し印刷しているだけで、

インプットしたデジタルデータの活用も蓄積も行っていませんでした。また、部門ごとにデータ管理方法が異なるため、細かくサイロ化された情報を共有する仕組みがなく、データが孤立する状況にありました。

例えば、組立作業中に『部品不良』が発生した場合、

■従来の部品不良処理手順■

①『部品不良発生報告書(Excel)』に、部品コード、名称、発見日時、発見者、不良数量、現在庫数、不良内容などを入力しプリントアウト。 作成者の『捺印』後、自部門長へ報告し『承認印』をもらう。

②品質管理部門へ『報告書』を提出。

③品質管理担当者は、生産現場から不良品を回収し適切な処置後、『捺印』する。

③自部門長への『報告』を行い、『承認印』をもらう。

④部品不良を購買部門(生産管理)へ連絡し、情報共有する。

■システムを利用した部品不良処理手順■

①システムにログインし、『部品不良登録』を開き部品を選択すると、部品コード、名称、現在個数が自動に表示されます。 発見日時は自動、発見者はログインユーザー名なので、『不良数量と不良内容』のみを記入し、捺印欄をダブルクリックすることで、 自部門長宛に『電子印鑑が捺印』され、 部品不良発生メールが『自動送信』されます。

②部門長はシステムにログインし、『部品不良登録』画面の承認欄をダブルクリックすることで、 『電子印鑑が捺印』され、 関連部門(品質管理部門・生産管理部門・他)に、メールが『自動送信』されます。

すべての関係者にアウトプットを共有

デジタル技術が新しい価値を創出する

最小のインプットから最大のアウトプットを求める仕組みが、『工程管理システム』です。生産に関わる情報をリアルタイムで取得できる仕組みは、部門の壁を超えて 情報格差を是正する手段の一つでもあります。

インプットをできるだけ最小限に

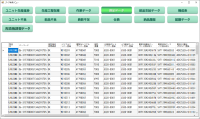

下記5項目がインプットの基本項目となります。| No | 区分 | INPUT項目 |

| 1 | 製品情報 | 製品コード・部品構成・標準作業時間・納品まるめ数・検査項目・他 |

| 2 | 注文情報 | 製品コード・数量・注文年月・納期・他 |

| 3 | 作業データ | 伝票No・作業者・作業開始日時・終了日時・作業終了台数・他 |

| 4 | 測定データ | 伝票No・計測測定値・日時・担当者・他 |

| 5 | 納品情報 | 生産部門から出荷管理部門への授受管理(製品コード・数量・製品引渡し日時・担当者・受領者・他) |

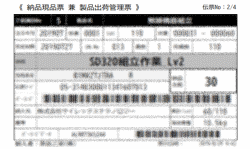

インプットには、専用のバーコードラベルを使用します。

作業開始時と終了時にバーコードを読み取り、作業完了台数を入力すれば、 作業中に登録した測定データや製品シリアルナンバーがラベルナンバーに紐付く仕組みです。

アウトプットの一例

| アウトプット項目 | デジタル化前 | デジタル化後 |

| 生産進捗 | 現時点での[投入数]、[出荷数]、[完成品数]を昨日までの台数にプラス。 | リアルタイムで表示(伝票登録台数単位) |

| 製造日報 | 業務終了後、リーダーが完成品や仕掛り品の数を確認し、さらに作業者毎の稼働時間をExcelファイルに入力することにより日報を作成していた。 | 生産部全体、各従業員別データを自動作成 |

| 製造月報 | Excelを用い、稼働日毎にシートを作成し演算処理を行う。従業員別の稼働率や生産効率は、データを登録する作業が膨大で難しい。 | 生産部全体、各従業員別データを自動作成 |

| 測定データ記録 | チェックシートに手書きで記録。出荷検査等でデータが必要な場合、手書きのチェックシートから情報を転記していた。 | 作業を進めながら測定登録を行い、必要な情報はデータベースから呼出可能。 |

デジタル化、次のフェーズへ

企業間で情報を共有し、生産構造の有益的変革と効率化を目指す

弊社外注先の協力工場へもデジタル化のアプローチを行い、企業の垣根を超え情報の共有化を目指します。

また、昨今日本の労働生産性の低下が叫ばれており、2018年時点ではトップのアイルランドに対して日本はわずか41%。

アメリカに対しても58%と危機的な状況です。これは日本の働き方の基本概念「就業時間ありき」という文化によるところが大きく、

「紙やハンコ」といったアナログツールからデジタル化への変革を「よし」と思わない抵抗勢力が一定数存在するためでもあります。

当社では、経営方針である「超生産性・超品質」を実現すべく、デジタル技術をものづくりの仕組みに落とし込み、

社内の全ての業務で労働生産性の向上を目指してまいります。

.gif)

.gif)